-

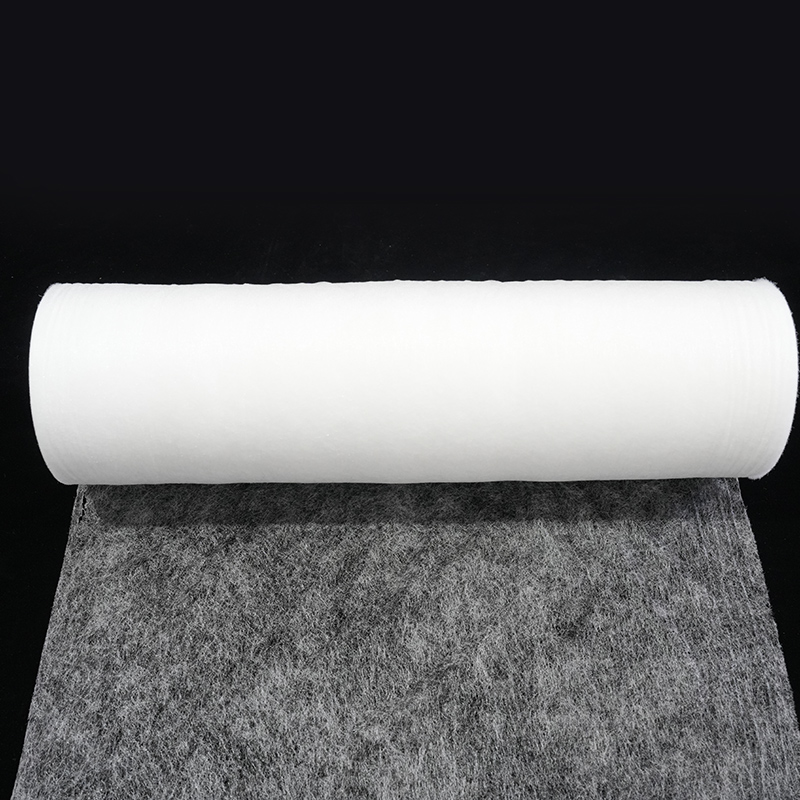

La malla adhesiva de fusión en caliente es un producto adhesivo de fundición caliente no tejida que se puede operar fácilmente de forma continua o intermitente. Aplicación generalizada Utilizado para unir varias telas, papel, materiales de polímeros y materiales metálicos, con una apariencia similar a una malla similar a los productos adhesivos para fusión en caliente no tejidas. La malla adhesiva de fusión en caliente se puede dividir en malla adhesiva de fusión en caliente, malla adhesiva de fusión en caliente, malla adhesiva de fusión en caliente Eva, malla adhesiva de fusión en caliente TPU, etc. Según su composición. Diferentes componentes de la malla adhesiva de fusión en caliente tienen diferentes propiedades físicas, campos de aplicación y materiales aplicables. Ventajas del producto: 1. La malla adhesiva de fusión en caliente es ecológica, inodoro y libre de solventes para lograr efectivamente la producción limpia sin causar contaminación al medio ambiente. Además, su aplicación también reduce el uso de adhesivos o adhesivos tradicionales, reduciendo aún más el impacto potencial en el medio ambiente. 2. La resistencia adhesiva de la película de malla adhesiva en caliente es excelente, y tiene un buen rendimiento de adhesión para varios materiales, lo que le permite satisfacer las necesidades adhesivas de diferentes campos y materiales. Cuando use malla adhesiva de fusión en caliente para unir, simplemente caliéntelo a través de planchar o presionar el equipo para derretir y unir la malla adhesiva de fusión en caliente sobre el material. Después de enfriar, la unión se puede completar. Este método de operación es simple y rápido, lo que mejora la eficiencia laboral. 4. Debido a la estructura de malla de la malla adhesiva de fusión en caliente, tiene una buena transpirabilidad, lo que lo hace ventajoso en los escenarios de aplicación que requieren mantenimiento de la transpirabilidad del material, como ropa y materiales de zapatos. Campo de aplicación: En la industria de la ropa, ya sea ropa exterior, ropa interior o equipos deportivos, la malla adhesiva en caliente juega un papel crucial. Puede unir firmemente diferentes telas, sustratos y decoraciones, asegurando la belleza y la comodidad de la ropa. Por ejemplo, en la producción de ropa interior, la malla adhesiva de fusión en caliente se usa comúnmente para el ajuste sin costuras de ropa interior sin costura, proporcionando a los usuarios una experiencia sin problemas y cómodas. En el campo de los materiales de los zapatos, la película de malla adhesiva de fusión en caliente también funciona bien. Ya se trate de zapatos deportivos, zapatos informales o zapatos de cuero, malla adhesiva de fusión caliente puede lograr una adhesión perfecta entre la parte superior y la suela, mejorando la durabilidad y la comodidad de los zapatos. Además, en la industria de los materiales de construcción y telas textiles para el hogar, la película de malla adhesiva de fusión en caliente también juega un papel indispensable. Puede unir firmemente las decoraciones del hogar, como cortinas y papel tapiz con sustratos, mejorando la estética y la durabilidad de la decoración del hogar. Con el desarrollo de la tecnología, los campos de aplicación de las películas de malla adhesiva de fusión en caliente se están expandiendo constantemente. En la industria de fabricación de interiores automotrices, resuelve el problema de las fuentes de contaminación en interiores automotrices; En el campo de la unión de material metálico, tiene una fuerte adhesión a los materiales metálicos y es adecuado para unir materiales de metal.

Ver más -

El polvo adhesivo de fusión caliente es un adhesivo multifuncional y eficiente que juega un papel importante en múltiples industrias debido a su excelente rendimiento de unión y una amplia gama de aplicaciones. El polvo adhesivo de fusión en caliente tiene múltiples usos, utilizados principalmente en industrias como papel adhesivo fotográfico, revestimiento de billetes, cosméticos y pegamento para el cabello, líquidos de electroplacas, pulido y pulido, papel de lija, pasta de manualidad, fósforos, muebles de madera, etc. Tiene una fuerte adhesión y una fuerte adhesión y una fuerte adhesión y una fuerte adhesión y una fuerte adhesión. No experimentará la delaminación debido a la baja temperatura después del uso. Además, el polvo adhesivo de fusión en caliente también se usa como adhesivo en la impresión de varios textiles, cuero, papel, madera y otros materiales, así como en la preparación de varios adhesivos. Los adhesivos producidos tienen las características de la resistencia al agua, la buena solidez, la velocidad de secado rápido, que no bloquean fácilmente la malla y no afectan el color de la tinta, y pertenecen a la categoría de nuevos materiales ecológicos. Ventajas del producto: 1. Resistencia a alta temperatura y baja temperatura: el polvo adhesivo de fusión en caliente tiene excelentes propiedades de resistencia a alta temperatura y baja temperatura, que pueden mantener una adhesión estable en diversas condiciones de temperatura y no es propenso a la delaminación. 2. Curado rápido: el polvo adhesivo de fusión en caliente tiene la característica del curado rápido, que se puede curar después del enfriamiento, mejorando en gran medida la eficiencia de producción y el espacio de ahorro de equipos. 3. Adhesión fuerte: el polvo adhesivo de fusión caliente tiene una fuerte adhesión y puede adherirse efectivamente a varios materiales, como textiles, cuero, papel, madera, etc., y no se deforma o se pliega fácilmente. 4. Protección y seguridad del medio ambiente: el polvo adhesivo de fusión caliente no contiene solventes orgánicos, por lo que no emite humo dañino, no es fácil de quemar o explotar, y tiene alta seguridad. Mientras tanto, no causará contaminación secundaria al medio ambiente y es inofensivo para la salud humana. 5. Proceso fácil: el proceso de unión con polvo adhesivo en caliente es simple, sin el problema de mezclar ingredientes, con menos desechos, y puede automatizarse para su procesamiento. 6. Ampliamente utilizado: se puede aplicar polvo adhesivo de fusión en caliente a varios sustratos, como cuero, libros, algodón de perlas, bolsos, bolsas de plástico, ropa, cajas de cartón, etc., adecuadas para envases, pertones de libros y otros campos. Campo de aplicación: 1. Industria del empaque: se utiliza para el embalaje y la producción de cajas automáticas de cartón, así como el empaque de productos como alimentos, medicamentos, bebidas, plásticos y metales. 2. Industria de la ropa: se usa para unir collares de camisa, puños, camisas que no son hierros y otras partes, y también adecuada para compuesto de tela de fibra y tela no tejida en los techos de los automóviles, así como el compuesto de plástico de madera. 3. Textiles de fibra: se usa en el proceso de impresión de estampado caliente de tinta blanca, para unir patrones con ropa, y también se usa en la impresión de transferencia de flujo, proceso de propagación de polvo de estampado caliente, etc. 4. Industria de la construcción: la unión de materiales de aislamiento y la unión de materiales insonorizados durante la construcción. 5. Higiene médica: se puede usar para hacer aderezos médicos, vestidos quirúrgicos, máscaras y otros suministros médicos. 6. Industria electrónica: se utiliza principalmente para fijar y empacar componentes electrónicos, como circuitos integrados, condensadores, resistencias, etc. 7. El polvo adhesivo de fusión caliente también se usa en filtros de carbono activados para la purificación del agua, desempeñando un papel en la fijación y unión de carbono activado. Además, debido a su excelente rendimiento ambiental, el polvo adhesivo de fusión en caliente también se ha aplicado en tela de fibra de vidrio compuesto de aluminio, materiales de aislamiento para tuberías de equipos fríos y cálidos, así como en la construcción de materiales de aislamiento de sonido como lana de roca y ultra. Capas de protección externa de lana de vidrio fino.

Ver más -

La película adhesiva de fusión caliente es un adhesivo ecológico que no tiene pegajosidad a temperatura ambiente pero tiene pegajosidad en ambos lados a altas temperaturas. Se realiza derritiendo partículas adhesivas de fusión en caliente con equipos profesionales y luego utilizando procesos de raspado, revestimiento o moldeo de soplado. Su forma es similar a una película delgada y no tiene transpirabilidad. La película adhesiva de fusión en caliente se puede utilizar ampliamente para unir varias telas, papel, materiales de polímeros y metales. Por ejemplo, las películas adhesivas de fusión de PES (como XJS130 y TJS125) pueden usarse para necesidades de unión específicas, mientras que las películas adhesivas de fusión de Eva Hot (como HJV85) y películas adhesivas de fusión de PO (como Xjo115) también tienen sus respectivas aplicables aplicables aplicables aplicadas campos. Ventajas del producto: 1. Velocidad de unión rápida: después de la calefacción, la película adhesiva de fusión en caliente puede unirse rápidamente con el material sin esperar un largo proceso de curado, mejorando en gran medida la eficiencia de producción. 2. Fácil de operar: el uso de una película adhesiva de fusión en caliente no requiere procesos complejos y se puede unir a través de equipos de calefacción, simplificando el proceso de operación y reduciendo los costos de producción. 3. Buena amistad ambiental: la composición de la película adhesiva de fusión en caliente es principalmente materiales termoplásticos, que pueden calentarse y usarse repetidamente, reduciendo los desechos. Mientras tanto, no requiere el uso de solventes, por lo que no produce gases dañinos y es ecológico. 4. Excelente rendimiento: la película adhesiva de fusión en caliente tiene una buena resistencia al agua y a la intemperie, y puede mantener un rendimiento estable en varios entornos. Al mismo tiempo, también tiene una excelente resistencia y capacidad de estiramiento, y puede mantener su forma durante mucho tiempo, haciéndola duradera. 5. Amplia gama de aplicaciones: la película adhesiva de fusión en caliente puede unir varios materiales, que incluyen cuero, materiales de zapatos, telas de ropa, materiales de equipaje, cubiertas de protección electrónica, etc. Tiene una amplia gama de aplicaciones, que incluyen interiores automotrices, materiales de zapatos, ropa, ropa, artesanías, medicina, construcción, etc. 6. Buena retención de brillo y luz: la película adhesiva de fusión en caliente también tiene una buena retención de brillo y luz, lo que puede mejorar la calidad de apariencia del producto. Campo de aplicación: 1. Industrias automotrices, de aeronaves y de transporte: se utiliza principalmente para la producción y procesamiento de bastidores de paquetes, paneles de puertas, pilares, asientos, solas, componentes de aislamiento de sonido y otros lugares. No solo puede mejorar la sensación táctil, la apariencia y la durabilidad de los productos, sino también evitar efectivamente la generación de arrugas, logrando así el efecto de reducir el peso y reducir los costos de producción. 2. Industria de zapatos, ropa y ropa interior: utilizado para el exterior y el revestimiento de la ropa, los anillos de los cinturones, las etiquetas, el bordado o el encaje de la taza de sujetadores, y otras partes. Debido a su buena ductilidad, sin costura, lavado impermeable, respiración y comodidad, la película adhesiva de fusión caliente hace que la variedad de ropa sea más diversa. 3. Industria de empaquetado: se utiliza para unir varios materiales de empaque, como cajas de papel, envases de plástico, etc., para mejorar la firmeza y la estética del embalaje. 4. Industria electrónica: en la producción de productos electrónicos como teléfonos móviles y tabletas, las películas adhesivas en caliente se pueden utilizar para fijar y proteger los componentes internos, asegurando la estabilidad del producto y la seguridad. 5. Industria del hogar: utilizado para unir muebles, papel tapiz, pisos y otros materiales para mejorar la calidad general y la estética de los productos domésticos.

Ver más

Utilizamos equipos de producción avanzados y sistemas de control de calidad estrictos para garantizar que cada lote de productos cumpla con los estándares internacionales y los requisitos del cliente.

Somos una empresa de alta tecnología que se especializa en la producción de materiales de unión adhesiva de fusión en caliente. La compañía se especializa en la investigación y la producción de materiales adhesivos en caliente, incluidas películas EVA, PA, PES y TPU, películas web, partículas de caucho y polvo de goma.

La compañía adopta fórmulas avanzadas de productos y procesos de producción, y coopera con sistemas de gestión y logística modernos para proporcionar a los clientes productos de alta calidad y servicios rápidos.

Ver más-

0+

Tiempo de fundación

-

0㎡

Área de fábrica

-

0+

Empleados actuales

-

CostooCost

CostooCostTenemos nuestra propia fábrica, ventas directas de fábrica, buena calidad y bajo precio.

-

CalidadCalidad

CalidadCalidadTenemos nuestros propios laboratorios y los equipos de prueba más avanzados de la industria para garantizar la calidad del producto.

-

ServicioServicio

ServicioServicioNos centramos en los mercados de alta gama y premium, y nuestros productos cumplen con los estándares internacionales.

-

DiversidadDiversidad

DiversidadDiversidadTenemos una variedad de procesos de producción para cumplir con el desarrollo y la producción de diferentes productos.

-

CapacidadCapacidad

CapacidadCapacidadTenemos múltiples líneas de producción para satisfacer las necesidades de nuestros clientes.

-

Hot Melt Adhesive Powder has become a critical bonding material across a wide range of industries due to its excellent adhesion, fast curing speed, environmental friendliness, and versatility. As manufacturing processes evolve toward higher efficiency, cleaner production, and stronger material performance, Hot Melt Adhesive Powder continues to replace traditional liquid adhesives and solvent-based bonding solutions. From textiles and automotive manufacturing to electronics, packaging, and construction, this adhesive form offers reliable bonding for both mass production and precision applications. Its solid powder form allows for accurate dosing, uniform coating, and compatibility with automated processes, making it an increasingly popular choice worldwide. Understanding Hot Melt Adhesive Powder What Is Hot Melt Adhesive Powder? Hot Melt Adhesive Powder is a thermoplastic adhesive supplied in powder form. When heated to a specific temperature, it melts and forms a strong bond upon cooling and solidification. Unlike liquid adhesives, it contains no water or solvents, which significantly reduces drying time and environmental emissions. Key Characteristics Solvent-free and eco-friendly Fast bonding and curing speed Excellent heat and chemical resistance Precise application and minimal waste Strong adhesion to various substrates Textile and Garment Industry Applications in Textile Manufacturing The textile industry is one of the largest users of Hot Melt Adhesive Powder. It is widely applied in fabric bonding, lamination, embroidery backing, interlining fixation, and seamless garment production. Bonding fabrics without sewing Fixing collars, cuffs, and waistbands Heat transfer labels and logos Laminated functional textiles Advantages for Textiles Compared with traditional stitching or liquid glues, Hot Melt Adhesive Powder provides uniform bonding, maintains fabric flexibility, and improves garment appearance. It also supports high-speed automated production lines. Automotive Industry Use in Vehicle Manufacturing The automotive industry demands strong, durable, and lightweight bonding solutions. Hot Melt Adhesive Powder is widely used for interior components and structural bonding. Headliners and door panels Seat fabrics and foam lamination Carpet and insulation materials Wire harness fixation Why Automotive Manufacturers Choose It Hot Melt Adhesive Powder helps reduce vehicle weight by replacing mechanical fasteners. It also offers vibration resistance, long-term durability, and compatibility with automated assembly systems. Packaging Industry Packaging and Labeling Applications In packaging, Hot Melt Adhesive Powder is used for carton sealing, flexible packaging lamination, labels, and protective coatings. Food and beverage packaging Pharmaceutical cartons Cosmetic packaging Industrial packaging solutions Performance Benefits The adhesive provides fast setting time, strong bonding, and excellent temperature resistance. It is especially suitable for high-speed packaging lines where efficiency and cleanliness are critical. Electronics and Electrical Industry Precision Bonding for Electronics Electronics manufacturing requires adhesives that offer precision, insulation, and thermal stability. Hot Melt Adhesive Powder is commonly used for: Cable insulation and fixation Component encapsulation Display panel bonding Protective coatings for circuit boards Key Advantages in Electronics The powder form allows controlled application, preventing overflow or contamination. It also provides excellent electrical insulation and resistance to humidity. Construction and Building Materials Industry Applications in Construction The construction sector uses Hot Melt Adhesive Powder for bonding various building materials. Wall panels and insulation boards Flooring and carpets Decorative laminates Roofing membranes Why It Fits Construction Needs Hot Melt Adhesive Powder delivers strong adhesion, weather resistance, and long service life. It also supports prefabricated construction methods and improves on-site efficiency. Footwear Industry Shoe Manufacturing Applications Footwear manufacturers rely on Hot Melt Adhesive Powder for bonding soles, insoles, uppers, and decorative elements. Sports shoes Casual and fashion footwear Safety and industrial shoes Benefits for Shoe Production The adhesive ensures strong bonding while maintaining flexibility and comfort. It also supports fast production cycles and consistent quality. Furniture and Woodworking Industry Furniture Assembly and Lamination In furniture manufacturing, Hot Melt Adhesive Powder is used for edge banding, veneer lamination, and component assembly. Wood panels and MDF boards Decorative laminates Upholstery bonding Advantages in Wood Applications The adhesive provides strong bonding without penetrating deeply into wood, preserving surface quality and appearance. Medical and Hygiene Products Healthcare Applications Hot Melt Adhesive Powder is increasingly used in medical and hygiene products due to its safety and cleanliness. Medical dressings Disposable hygiene products Protective medical textiles Safety and Compliance Many formulations meet strict regulatory requirements, offering skin-friendly properties and reliable bonding performance. Comparison: Hot Melt Adhesive Powder vs Other Adhesives Powder vs Liquid Adhesives Cleaner applicationwith no dripping Faster curingwithout drying time Lower VOC emissions Powder vs Solvent-Based Adhesives No harmful solvents Safer working environment More consistent bonding strength Future Trends in Hot Melt Adhesive Powder Applications As industries focus on sustainability, automation, and lightweight materials, Hot Melt Adhesive Powder continues to expand into new applications. Innovations include bio-based formulations, lower melting temperatures, and enhanced performance for high-tech industries. Frequently Asked Questions (FAQ) Is Hot Melt Adhesive Powder environmentally friendly? Yes. It is solvent-free and produces minimal emissions, making it an eco-friendly bonding solution. Can Hot Melt Adhesive Powder bond different materials? It can bond fabrics, plastics, metals, wood, foam, and composite materials, depending on the formulation. Is it suitable for automated production lines? Absolutely. The powder form is ideal for precise, automated application in high-speed manufacturing. Does it offer long-term durability? Hot Melt Adhesive Powder provides excellent resistance to heat, moisture, and mechanical stress. Which industry uses it the most? The textile and automotive industries are currently among the largest users, but adoption continues to grow across many sectors. Expanding Industrial Adoption With its versatility, performance advantages, and environmental benefits, Hot Melt Adhesive Powder has become an essential material for modern manufacturing. Its ability to meet the diverse requirements of multiple industries ensures its continued growth and importance in global production systems.

Jan 09,2026 Noticias de la industriaVer más -

El punto de fusión es uno de los parámetros técnicos más críticos de Polvo adhesivo termofusible . Influye directamente en la temperatura de procesamiento, el rendimiento de la unión, la eficiencia de la producción y la calidad final de los productos unidos. En industrias como la laminación textil, interiores de automóviles, ensamblaje de productos electrónicos, fabricación de calzado, embalaje y carpintería, comprender cómo se determina el punto de fusión es esencial para seleccionar el polvo adhesivo adecuado y optimizar los procesos de fabricación. Diferentes formulaciones de adhesivos exhiben diferentes comportamientos de fusión y determinar con precisión el punto de fusión ayuda a los fabricantes a equilibrar la fuerza de adhesión, la flexibilidad, la resistencia al calor y el consumo de energía. A continuación se muestra una explicación completa y centrada en la industria de cómo el punto de fusión de Polvo adhesivo termofusible se determina, prueba, compara y aplica en la producción del mundo real. ¿Cuál es el punto de fusión del polvo adhesivo termofusible? El punto de fusión de Polvo adhesivo termofusible se refiere al rango de temperatura en el que el polvo sólido pasa a un estado fundido y fluido capaz de humedecer y unir sustratos. A diferencia de los materiales cristalinos con un punto de fusión agudo, los adhesivos termofusibles suelen tener un rango de fusión en lugar de un único valor de temperatura. Por qué el punto de fusión es un rango, no un valor único Los polvos adhesivos termofusibles suelen ser mezclas a base de polímeros. Pueden contener copolímeros, agentes adherentes, ceras y aditivos. Diferentes pesos moleculares se funden a temperaturas ligeramente diferentes El ablandamiento comienza antes de que se logre el flujo total. Como resultado, los fabricantes suelen especificar: Temperatura de ablandamiento Temperatura de fusión inicial Temperatura de procesamiento recomendada Principales métodos utilizados para determinar el punto de fusión Se utilizan varios métodos de laboratorio estandarizados para determinar el punto de fusión o el comportamiento de fusión de Polvo adhesivo termofusible . Cada método tiene diferentes propósitos según la aplicación y la precisión requerida. Calorimetría diferencial de barrido (DSC) Descripción general de las pruebas DSC Calorimetría diferencial de barrido (DSC) is the most widely accepted and precise method for determining the melting point of Polvo adhesivo termofusible . Mide cuánto calor se requiere para aumentar la temperatura de una muestra en comparación con una referencia. Cómo funciona DSC Se coloca una pequeña muestra de polvo adhesivo en un recipiente DSC. La temperatura aumenta a un ritmo controlado. Los cambios en el flujo de calor se registran durante el calentamiento. Los picos endotérmicos indican un comportamiento de fusión. Lo que revela DSC Temperatura de inicio de fusión Temperatura máxima de fusión Entalpía de fusión (calor absorbido) Estabilidad térmica y transiciones. DSC es especialmente valioso para el control de calidad, el desarrollo de formulaciones y la comparación de diferentes grados de Polvo adhesivo termofusible . Método del punto de reblandecimiento de anillos y bolas Descripción del método El método de Anillo y Bola se utiliza comúnmente para determinar el punto de reblandecimiento de los adhesivos termoplásticos. Si bien no proporciona tantos detalles como DSC, es simple y ampliamente utilizado para pruebas de rutina. Procedimiento de prueba El polvo adhesivo se forma en un pequeño disco. El disco se coloca en un anillo de metal. Encima se coloca una bola de acero. El conjunto se calienta en un baño líquido. Se registra la temperatura a la que cae la pelota. Ventajas y limitaciones Ventajas: Sencillo y rentable Adecuado para controles a nivel de producción Limitaciones: Proporciona una temperatura de ablandamiento, no un comportamiento de fusión total. Menos preciso para formulaciones adhesivas complejas Microscopía de etapa caliente Observación visual del comportamiento de fusión La microscopía de etapa caliente combina el calentamiento controlado con la observación óptica. Permite a los técnicos controlar visualmente cómo Polvo adhesivo termofusible las partículas se ablandan, se fusionan y fluyen. Observaciones clave Deformación inicial de partículas Inicio de la fusión entre partículas. Fusión y flujo completos. Este método es particularmente útil para I+D y para solucionar problemas de procesamiento, como una fusión desigual o un flujo deficiente en los sustratos. Método del punto de fusión capilar El método capilar, comúnmente utilizado para compuestos de moléculas pequeñas, también se puede aplicar a algunos polvos adhesivos. El polvo se empaqueta en un tubo capilar y se calienta mientras se observan los cambios físicos. Aunque es menos común en adhesivos industriales, puede proporcionar un rango de fusión aproximado para ciertos Polvo adhesivo termofusible formulaciones. Comparación de diferentes métodos de prueba de punto de fusión Método Precisión Detalle de datos Uso típico DSC Alto Rango de fusión, pico, entalpía I+D, control de calidad Anillo y bola Medio Temperatura de ablandamiento Pruebas de producción Microscopía de etapa caliente Medio Comportamiento visual de fusión Optimización de procesos Método capilar Bajo a Medio Rango de fusión aproximado Referencia básica Factores que influyen en el punto de fusión del polvo adhesivo termofusible Tipo de polímero Polvos a base de TPU: puntos de fusión moderados, alta flexibilidad Polvos de PA (poliamida): puntos de fusión más altos, fuerte resistencia al calor Polvos EVA: puntos de fusión más bajos, fácil procesamiento Polvos de PES: resistencia al calor y adherencia equilibradas Peso Molecular Los polímeros de mayor peso molecular suelen exhibir puntos de fusión más altos y una mayor resistencia al calor, mientras que los materiales de menor peso molecular se funden más fácilmente. Aditivos y modificadores Los agentes adherentes pueden reducir la temperatura de fusión Los rellenos pueden aumentar la estabilidad térmica. Los plastificantes reducen las temperaturas de fusión y ablandamiento. Por qué es importante la determinación precisa del punto de fusión Eficiencia de procesamiento Conocer el punto de fusión correcto garantiza que Polvo adhesivo termofusible Se funde completamente sin sobrecalentarse, reduciendo el consumo de energía y evitando la degradación. Rendimiento de vinculación La temperatura de fusión incorrecta puede provocar una humectación insuficiente, una adhesión débil o un flujo excesivo, todo lo cual compromete la calidad del producto. Compatibilidad del equipo Hacer coincidir el punto de fusión del adhesivo con el de laminadoras, prensas en caliente o máquinas de recubrimiento ayuda a evitar la suciedad y el tiempo de inactividad del equipo. Rangos típicos de puntos de fusión por aplicación Unión textil: 80–130°C Fabricación de calzado: 90–140°C Interiores de automóviles: 110–160°C Montaje de la electrónica: 100–150°C Carpintería y muebles: 120–180°C Preguntas frecuentes (FAQ) ¿El punto de fusión es lo mismo que la temperatura de procesamiento? No. El punto de fusión indica cuándo Polvo adhesivo termofusible se funde, mientras que la temperatura de procesamiento generalmente se establece ligeramente más alta para garantizar un flujo y una unión adecuados. ¿Se puede ajustar el punto de fusión? Sí. Los fabricantes pueden ajustar la composición del polímero, el peso molecular y los aditivos para adaptar el comportamiento de fusión. ¿Por qué diferentes métodos de prueba dan valores diferentes? Cada método mide un aspecto diferente del comportamiento de fusión, como el ablandamiento, el inicio de la fusión o la temperatura máxima de fusión. ¿Qué método de prueba es más confiable? La DSC generalmente se considera el método más confiable e informativo para determinar las características de fusión de Polvo adhesivo termofusible . ¿Un punto de fusión más alto significa una mejor adhesión? No necesariamente. La adherencia depende de la compatibilidad con los sustratos, el comportamiento de humectación y las condiciones de aplicación, no solo del punto de fusión. Tendencias de la industria en pruebas de punto de fusión Con la creciente demanda de producción energéticamente eficiente y materiales respetuosos con el medio ambiente, los fabricantes están desarrollando materiales de bajo punto de fusión. Polvo adhesivo termofusible Formulaciones que mantienen una alta fuerza de unión al mismo tiempo que reducen las temperaturas de procesamiento. El análisis DSC avanzado y el monitoreo térmico en tiempo real se están convirtiendo en herramientas estándar en el desarrollo de adhesivos. Conclusión Determinación del punto de fusión de Polvo adhesivo termofusible es un paso crítico para garantizar un rendimiento óptimo en diversas aplicaciones industriales. Mediante el uso de métodos de prueba adecuados, como DSC, anillo y bola, y microscopía de etapa caliente, los fabricantes pueden seleccionar, procesar y aplicar polvos adhesivos de forma más eficaz. Los datos precisos del punto de fusión respaldan una mejor calidad del producto, una mayor eficiencia y confiabilidad a largo plazo en entornos de fabricación modernos.

Jan 04,2026 Noticias de la industriaVer más -

Polvo adhesivo termofusible se ha convertido en una solución de unión esencial en una amplia gama de industrias, incluidas las textiles, interiores de automóviles, filtración, calzado, embalaje y electrónica. Con ventajas como un curado rápido, una formulación sin disolventes, un fuerte rendimiento de unión y compatibilidad con líneas de producción automatizadas, los adhesivos en polvo están reemplazando cada vez más a los adhesivos líquidos tradicionales. Diferentes escenarios de aplicación exigen diferentes características adhesivas. Como resultado, múltiples tipos de Polvo adhesivo termofusible Se han desarrollado productos químicos, cada uno con composiciones químicas, propiedades de rendimiento y ventajas de uso final únicas. Comprender estos tipos es fundamental para los fabricantes, ingenieros y gerentes de compras que buscan una eficiencia de unión óptima y confiabilidad del producto a largo plazo. Principales tipos de Polvo adhesivo termofusible 1. Polvo adhesivo termofusible de TPU (poliuretano termoplástico) Basado en TPU Polvo adhesivo termofusible es uno de los polvos adhesivos más utilizados, especialmente en la laminación textil y la confección de prendas de vestir. Características clave: Excelente elasticidad y flexibilidad. Alta resistencia a la abrasión y al desgaste Fuerte fuerza de unión a telas y materiales sintéticos. Buena resistencia al lavado y limpieza en seco. Aplicaciones típicas: Ropa deportiva y outdoor Cintas para sellar costuras Unión de tela elástica Textiles médicos TPU Polvo adhesivo termofusible es particularmente adecuado para aplicaciones que requieren suavidad y flexibilidad después de la unión, lo que lo hace ideal para productos portátiles. 2. Polvo adhesivo termofusible de PES (poliéster) basado en PES Polvo adhesivo termofusible es valorado por su excelente resistencia térmica y rentabilidad. Características clave: Alto punto de fusión y resistencia al calor. Fuerte adhesión a poliéster, metal y tejidos recubiertos. Buena estabilidad dimensional Capa de unión relativamente rígida Aplicaciones típicas: Componentes interiores de automóviles Tejidos industriales Entretelas y composites Materiales filtrantes PES Polvo adhesivo termofusible A menudo se selecciona para entornos industriales donde se requiere una mayor resistencia a la temperatura. 3. Polvo adhesivo termofusible de PA (poliamida) basado en megafonía Polvo adhesivo termofusible Ofrece fuerza de unión y resistencia química superiores, lo que lo hace adecuado para usos industriales exigentes. Características clave: Alta resistencia mecánica Excelente resistencia al aceite, a los disolventes y a los productos químicos. Fuerte adhesión a metales y plásticos de ingeniería. Buena durabilidad en condiciones duras Aplicaciones típicas: Unión de piezas de automóviles Materiales de aislamiento eléctrico. Ropa protectora Laminados industriales PA Polvo adhesivo termofusible se utiliza comúnmente donde la integridad estructural y la durabilidad a largo plazo son críticas. 4. Adhesivo termofusible en polvo EVA (etileno acetato de vinilo) Basado en EVA Polvo adhesivo termofusible es conocido por su facilidad de procesamiento y excelente adhesión a una amplia variedad de sustratos. Características clave: Baja temperatura de fusión Buena flexibilidad y adherencia. Formulación rentable Rápida velocidad de unión Aplicaciones típicas: Materiales de embalaje Fabricación de calzado Pegado de papel y cartón Telas no tejidas EVA Polvo adhesivo termofusible Es especialmente adecuado para líneas de producción de alta velocidad y necesidades de unión de uso general. 5. Polvo adhesivo termofusible de poliolefina (orden de compra) A base de poliolefina Polvo adhesivo termofusible se utiliza cada vez más en aplicaciones ambientalmente sensibles debido a su bajo olor y excelente rendimiento de envejecimiento. Características clave: Excelente resistencia al envejecimiento y a los rayos UV. Bajo olor y bajas emisiones de COV Buena resistencia a la humedad Rendimiento de unión estable Aplicaciones típicas: Interiores de automóviles Productos para el hogar Desechables médicos Laminaciones ecológicas orden de compra Polvo adhesivo termofusible Se prefiere en aplicaciones que requieren una larga vida útil y cumplimiento ambiental. Comparación de diferentes Polvo adhesivo termofusible Tipos Tipo Flexibilidad Resistencia al calor Fuerza de unión Costo típico TPU Excelente Medio Alto Medio-High PES Medio Alto Alto Medio PA Bajo-Medio Alto muy alto Alto EVA bueno Bajo-Medio Medio Bajo orden de compra Medio Medio-High Medio-High Medio Factores clave a la hora de elegir Polvo adhesivo termofusible Compatibilidad del sustrato Diferentes materiales, como textiles, metales, plásticos y espumas, requieren químicas adhesivas específicas para una unión óptima. Temperatura de procesamiento El punto de fusión de Polvo adhesivo termofusible debe coincidir con la tolerancia al calor del sustrato y del equipo de producción. Flexibilidad y rendimiento de uso final Las aplicaciones que implican movimiento, estiramiento o flexión requieren polvos adhesivos flexibles como TPU o EVA. Requisitos ambientales y de seguridad Los polvos adhesivos reciclables, inodoros y con bajo contenido de VOC son cada vez más demandados en las industrias automotriz y médica. Tendencias de la industria que impulsan la demanda de Polvo adhesivo termofusible Cambio hacia soluciones de unión ecológicas y sin disolventes Crecimiento de materiales compuestos ligeros. Ampliación de textiles técnicos y tejidos inteligentes Automatización y procesos de laminación de alta velocidad. Estas tendencias continúan acelerando la innovación en Polvo adhesivo termofusible Formulaciones y tecnologías de aplicación. Preguntas frecuentes (FAQ) ¿Cuál es la principal ventaja del adhesivo termofusible en polvo sobre los adhesivos líquidos? Polvo adhesivo termofusible Ofrece un curado más rápido, un procesamiento más limpio, sin disolventes y un mejor control en la producción automatizada. ¿Qué polvo adhesivo termofusible es mejor para los textiles? Los polvos adhesivos de TPU y EVA suelen preferirse debido a su flexibilidad, suavidad y resistencia al lavado. ¿Se puede utilizar el adhesivo termofusible en polvo para unir metales? Sí, los tipos PA y PES proporcionan una fuerte adhesión a los metales y se utilizan ampliamente en aplicaciones industriales y automotrices. ¿El polvo adhesivo termofusible es respetuoso con el medio ambiente? La mayoría de las formulaciones modernas no contienen disolventes y cumplen estrictos estándares medioambientales, y los polvos a base de PO ofrecen emisiones particularmente bajas. ¿Cómo se aplica el adhesivo termofusible en polvo? Los métodos de aplicación incluyen dispersión de polvo, recubrimiento de pasta, transferencia de película y prensado en caliente, según los requisitos de producción. Perspectivas para el mundo Polvo adhesivo termofusible Mercado A medida que las industrias continúan priorizando la eficiencia, la sostenibilidad y la vinculación de alto rendimiento, Polvo adhesivo termofusible Se espera que veamos un crecimiento constante de la demanda global. Los avances continuos en la ciencia de los polímeros están permitiendo soluciones adhesivas más personalizadas adaptadas a sustratos y condiciones operativas específicas. Con aplicaciones en expansión en los sectores textil, automotriz, electrónico y médico, comprender las diferencias entre los tipos de polvo adhesivo sigue siendo un factor crítico para lograr un rendimiento de unión confiable y rentable.

Dec 24,2025 Noticias de la industriaVer más -

Polvo adhesivo termofusible es un material adhesivo termoplástico que se activa mediante calor y presión, formando una unión fuerte y duradera una vez enfriado. Se utiliza ampliamente en textiles, interiores de automóviles, materiales de filtración, electrónica y fabricación de compuestos debido a su aplicación limpia y rendimiento confiable. ¿Qué es el polvo adhesivo termofusible? Polvo adhesivo termofusible Se compone de polímeros termoplásticos finamente molidos como TPU, PA, PES, EVA o poliolefina. A diferencia de los adhesivos líquidos, se aplica en forma de polvo seco y se funde cuando se calienta a un rango de temperatura específico, lo que le permite fluir y penetrar en los sustratos. 100% contenido sólido, sin disolventes Activado por calor y presión. Unión y curado rápidos Respetuoso con el medio ambiente y con poco olor Cómo funciona el adhesivo termofusible en polvo 1. Calentamiento y fusión Cuando se expone al calor (normalmente entre 80°C y 160°C dependiendo del material), Polvo adhesivo termofusible pasa de un estado sólido a uno fundido. Esto permite que el adhesivo fluya y se distribuya uniformemente por la superficie de unión. 2. Humectación y Penetración En su forma fundida, el adhesivo humedece la superficie del sustrato y penetra en fibras, poros o microestructuras. Este entrelazado mecánico es un factor clave para lograr una fuerte adhesión. 3. Aplicación de presión La presión asegura un contacto íntimo entre los materiales, mejorando la distribución del adhesivo y eliminando las brechas de aire. Este paso es especialmente crítico en la laminación textil y la unión de compuestos. 4. Enfriamiento y Solidificación Una vez que se retira la fuente de calor, el adhesivo se enfría y solidifica, formando una unión permanente. No se requiere ninguna reacción de curado químico, lo que acorta significativamente los ciclos de producción. Comparación: adhesivo termofusible en polvo frente a otros adhesivos Tipo de adhesivo Método de unión Tiempo de secado/curado Impacto ambiental Polvo adhesivo termofusible Calor y presión Inmediatamente después del enfriamiento Sin disolventes, ecológico. Adhesivos líquidos Evaporación o curado químico. Minutos a horas Puede contener COV Adhesivos a base de solventes Evaporación de solventes Mayor tiempo de secado Mayores emisiones Ventajas clave del adhesivo termofusible en polvo Procesamiento limpio: Sin goteos, salpicaduras ni residuos de disolventes Alta eficiencia: Ciclos cortos de calentamiento y enfriamiento. Compatibilidad versátil: Adecuado para tejidos, espumas, metales, plásticos y no tejidos. Almacenamiento estable: Larga vida útil en condiciones secas. Aplicaciones comunes Unión de textiles y laminación de prendas. Adornos interiores y techos de automóviles Materiales filtrantes y no tejidos técnicos. Soportes de bordado e impresión por transferencia de calor. Preguntas frecuentes sobre el polvo adhesivo termofusible ¿Qué temperatura se requiere para activar el polvo adhesivo termofusible? Las temperaturas de activación varían según el tipo de material. Los polvos de TPU pueden activarse a temperaturas más bajas, mientras que los polvos de PA o PES normalmente requieren mayor calor para una unión óptima. ¿Es lavable el adhesivo termofusible en polvo? Sí. Cuando se unen adecuadamente, muchas formulaciones ofrecen excelente resistencia al lavado y durabilidad, especialmente en aplicaciones textiles. ¿Se puede volver a aplicar el polvo adhesivo termofusible? En algunos casos, el recalentamiento puede ablandar el adhesivo nuevamente, permitiendo su reposicionamiento. Sin embargo, el recalentamiento repetido puede reducir el rendimiento de la unión. ¿Es adecuado para la producción automatizada? Absolutamente. Polvo adhesivo termofusible Funciona bien con sistemas automatizados de extensión, laminación y prensado en caliente, lo que lo hace ideal para la producción en masa. Tendencias futuras en la tecnología de polvo adhesivo termofusible Con la creciente demanda de fabricación sostenible, Polvo adhesivo termofusible continúa evolucionando hacia temperaturas de activación más bajas, elasticidad mejorada y compatibilidad mejorada con materiales reciclados y de base biológica. Estos desarrollos amplían aún más su papel en las soluciones modernas de unión industrial.

Dec 19,2025 Noticias de la industriaVer más -

Polvo adhesivo termofusible se ha convertido en un material crucial en la unión de textiles, la impresión por transferencia de calor, los interiores de automóviles, la fabricación de calzado y diversas aplicaciones industriales. A medida que crece la demanda de tecnologías de unión más limpias y eficientes, comprender sus ingredientes principales y sistemas de clasificación se ha vuelto cada vez más importante para los fabricantes y usuarios finales. Componentes principales de Polvo adhesivo termofusible Aunque las fórmulas varían según la aplicación, la mayoría de los polvos adhesivos termofusibles están hechos de tres componentes principales. Cada pieza desempeña un papel fundamental a la hora de determinar el rendimiento de la unión, el punto de fusión, la flexibilidad y la durabilidad. 1. Polímero base (ingrediente principal) El polímero base define las propiedades de unión esenciales del polvo. Los polímeros base comunes incluyen: EVA (etileno acetato de vinilo) – Ampliamente utilizado en textiles e impresión por transferencia de calor debido a su suavidad y fuerza de unión equilibrada. TPU (Poliuretano Termoplástico) – Conocido por su elasticidad, resistencia al desgaste y excelente adherencia a tejidos y plásticos. PES (Poliéster) – Resistencia a altas temperaturas y unión fuerte, a menudo utilizado en aplicaciones industriales y de automoción. PA (Poliamida) – Ofrece fuerza excepcional, resistencia química y altos puntos de fusión. 2. Agentes adherentes Los agentes adherentes mejoran la fuerza de unión y la adhesión inicial. Ayudan a que el polvo humedezca la superficie de forma más eficaz durante la activación por calor. 3. Aditivos Los aditivos mejoran el rendimiento, como por ejemplo: Antioxidantes – Mejorar la estabilidad térmica. Plastificantes – Mejora la flexibilidad y suavidad. Modificadores de flujo – Controlar la fluidez del polvo durante el recubrimiento o la dispersión. Cómo se clasifica el polvo adhesivo termofusible Existen varios métodos de clasificación basados en la materia prima, el punto de fusión, el tamaño de las partículas y la aplicación. A continuación se muestra una descripción general completa. 1. Clasificación por tipo de polímero Polvo adhesivo termofusible EVA – Punto de fusión bajo (80–120 °C), tacto suave, adecuado para camisetas, etiquetas y transferencias térmicas. Polvo adhesivo termofusible de TPU – Punto de fusión medio (90–140°C), excelente elasticidad, ideal para ropa deportiva y cuero. Polvo adhesivo termofusible de PES – Alto punto de fusión (110–160°C), fuerte unión para textiles para automóviles y materiales de filtración. Polvo adhesivo termofusible PA – Adhesivo de altas prestaciones con fuerte adherencia sobre metales, plásticos y tejidos técnicos. 2. Clasificación por Punto de Fusión Polvos de baja temperatura: Por debajo de 100°C Polvos de temperatura media: 100–130°C Polvos de alta temperatura: Por encima de 130°C 3. Clasificación por tamaño de partícula Malla 80–200 – Común para recubrimiento o dispersión. Malla 30–80 – Se utiliza para pulverización de polvo o serigrafía. Tamaños personalizados – Para sistemas de unión especializados. 4. Clasificación por Aplicación Polvo adhesivo textil – Para prendas, parches, etiquetas. Polvo de impresión por transferencia de calor – Para DTF (Direct to Film) o transferencia de pantalla. Polvo adhesivo industrial – Para filtros, interiores de automóviles, zapatas. Comparación de diferentes tipos de polvos adhesivos termofusibles Tipo Punto de fusión Flexibilidad Fuerza de unión Aplicación típica EVA Bajo Alto Medio Camisetas, etiquetas, transferencia de calor. TPU Medio muy alto Alto Ropa deportiva, cuero, impresión DTF. PES Alto Medio muy alto Automoción, filtración PA Alto Medio muy alto Unión de metal/plástico, textiles de alta gama Preguntas frecuentes sobre el polvo adhesivo termofusible 1. ¿El polvo adhesivo termofusible es ecológico? Sí. La mayoría de los polvos no contienen disolventes, tienen un bajo contenido de COV y son adecuados para procesos de fabricación sostenibles. 2. ¿Qué tipo de polvo es mejor para la impresión DTF? Polvo adhesivo termofusible de TPU Es el más utilizado por su flexibilidad y durabilidad al lavado. 3. ¿Cómo elijo el polvo adecuado para mi proyecto? Considere el tipo de sustrato, la fuerza de unión requerida, la resistencia al lavado o a la temperatura y la sensación deseada al tacto. El TPU es ideal para materiales flexibles, mientras que el PES se recomienda para aplicaciones de alta resistencia. 4. ¿Cuál es el rango típico de punto de fusión? Dependiendo del material, los puntos de fusión oscilan entre 80°C y 160°C. Conclusión Comprender los principales componentes y métodos de clasificación de Polvo adhesivo termofusible ayuda a los fabricantes a tomar decisiones informadas, mejorar la calidad del producto y elegir el adhesivo adecuado para cada aplicación. A medida que la demanda continúa aumentando en los sectores textil, automotriz e industrial, los polvos termofusibles de alto rendimiento desempeñarán un papel cada vez más importante en la fabricación moderna.

Dec 12,2025 Noticias de la industriaVer más -

Polvo adhesivo termofusible se está convirtiendo en un material cada vez más importante en la fabricación moderna, los textiles, los interiores de automóviles y la electrónica. Conocida por su procesamiento limpio, rápida velocidad de unión y fuerte adhesión, esta tecnología de adhesivo en polvo está cambiando la forma en que las industrias abordan la unión y la laminación. ¿Qué es el polvo adhesivo termofusible? Polvo adhesivo termofusible es un adhesivo termoplástico sólido presentado en forma de polvo fino. A diferencia de los adhesivos líquidos, no contiene disolventes ni agua. Une materiales cuando se calienta y se vuelve a solidificar al enfriarse para crear una unión fuerte y duradera. Los materiales base comunes incluyen: Poliamida (PA) Poliuretano termoplástico (TPU) Poliéster (PES) Acetato de etileno y vinilo (EVA) Cada tipo de material ofrece diferentes características de flexibilidad, resistencia al calor y unión para industrias específicas. ¿Cómo funciona el adhesivo termofusible en polvo? Principio de funcionamiento paso a paso Aplicación de polvo: El polvo adhesivo se distribuye uniformemente sobre la superficie del sustrato mediante pulverización, dispersión o serigrafía. Activación por calor: El material recubierto se calienta hasta el punto de fusión del polvo, normalmente entre 90°C y 180°C. Formación de bonos: Una vez fundido, el adhesivo fluye y penetra la estructura superficial de los materiales. Enfriamiento y solidificación: A medida que se enfría, el adhesivo se solidifica para formar una unión permanente. Este proceso de unión activado por calor hace que el adhesivo termofusible en polvo sea especialmente adecuado para líneas de producción automatizadas y de alta velocidad. Principales aplicaciones del adhesivo termofusible en polvo Debido a su versatilidad, Polvo adhesivo termofusible se utiliza en muchas industrias: Textiles y prendas de vestir: Unión de costuras, respaldo de bordado, laminación entretela Automotriz: Unión de tejidos interiores, materiales de aislamiento acústico. Calzado: Palas de zapatos, plantillas y adhesivos decorativos. Electrónica: Laminación de películas protectoras y circuitos flexibles. Productos médicos: Unión de telas no tejidas Ventajas clave del adhesivo termofusible en polvo Sin disolventes: Respetuoso con el medio ambiente sin emisiones de COV Velocidad de unión rápida: Ideal para producción en masa Aplicación limpia: Sin goteo ni residuos sucios Fuerte adherencia: Funciona en tela, plástico, cuero, espuma y más. Excelente resistencia al lavado: Adecuado para aplicaciones de prendas de vestir Tendencias del mercado y perspectivas de la industria Con las crecientes regulaciones ambientales y la demanda de soluciones adhesivas sin solventes, la demanda global de Polvo adhesivo termofusible sigue creciendo. Las industrias están cambiando hacia tecnologías de unión más ecológicas y automatizadas, especialmente en textiles, interiores de automóviles y fabricación de materiales compuestos. Preguntas frecuentes (FAQ) ¿Cuál es la diferencia entre el polvo termofusible y el adhesivo termofusible líquido? El polvo termofusible se aplica en forma seca y se activa mediante calor, mientras que el adhesivo termofusible líquido se aplica en forma fundida. El polvo ofrece un mejor control, un procesamiento más limpio y un recubrimiento uniforme para aplicaciones textiles. ¿El polvo adhesivo termofusible es respetuoso con el medio ambiente? Sí. Como no contiene disolventes ni agua, no produce emisiones nocivas y se considera una solución adhesiva ecológica. ¿Qué materiales se pueden unir en polvo adhesivo termofusible? Puede unir telas, cuero, plástico, TPU, espuma, materiales no tejidos y algunos metales según la formulación. ¿El polvo adhesivo termofusible resiste el lavado? Sí. Las formulaciones de alta calidad ofrecen una excelente resistencia al lavado, lo que las hace adecuadas para prendas y productos textiles. ¿Cómo se debe almacenar el adhesivo termofusible en polvo? Debe almacenarse en un lugar fresco y seco, lejos de la luz solar directa y de la humedad, para evitar que se apelmace y se degrade el rendimiento. Conclusión Polvo adhesivo termofusible es una solución de unión moderna, ecológica y altamente eficiente que admite la producción automatizada y aplicaciones de alto rendimiento. Con la creciente demanda de tecnologías adhesivas limpias y duraderas, se espera que desempeñe un papel aún mayor en las industrias manufactureras globales.

Dec 05,2025 Noticias de la industriaVer más -

Los adhesivos industriales están desempeñyo un papel cada vez más importante en los procesos de fabricación de diversas industrias, en particular la electrónica y la automoción. A medida que estos sectores avanzan en términos de precisión, rendimiento y eficiencia, la demanda de adhesivos de alta calidad sigue creciendo. Entre los diversos tipos de adhesivos industriales, Polvo adhesivo termofusible Destaca por su versatilidad y eficacia. La importancia de los adhesivos industriales en la fabricación de productos electrónicos En la fabricación de productos electrónicos, adhesivos se utilizan para unir componentes como semiconductores, pantallas, sensores y PCB (placas de circuito impreso). Estos materiales necesitan adhesivos que puedan soportar altas temperaturas, prevenir la conductividad eléctrica y ofrecer estabilidad a largo plazo. Polvo adhesivo termofusible es ideal para estas aplicaciones, ya que proporciona una unión fuerte sin comprometer la integridad de los delicados componentes electrónicos. Ventajas de los adhesivos termofusibles en electrónica Tiempos de fraguado rápido: Los adhesivos termofusibles ofrecen tiempos de curado rápidos, lo que agiliza la producción y reduce el tiempo de montaje. Durabilidad: Los enlaces creados por los termofusibles son resistentes a las vibraciones, lo que garantiza la longevidad de los componentes electrónicos. Sin disolventes: Estos adhesivos no contienen disolventes, lo que los hace respetuosos con el medio ambiente y más seguros de usar en entornos de fabricación. Con estas cualidades, los adhesivos termofusibles ayudan a mantener la precisión y confiabilidad de los dispositivos electrónicos al tiempo que contribuyen a flujos de trabajo de producción eficientes. El papel de los adhesivos industriales en la fabricación de automóviles La industria automotriz ha dependido durante mucho tiempo de adhesivos para ensamblar piezas que deben cumplir altos estándares de rendimiento y seguridad. Desde paneles de carrocería hasta piezas interiores, los adhesivos son esenciales para unir materiales como metales, plásticos, vidrio y caucho. Los automóviles modernos están diseñados con énfasis en construcción ligera and eficiencia aerodinámica , que a menudo requiere el uso de tecnologías adhesivas avanzadas como adhesivos termofusibles. Beneficios de los adhesivos termofusibles en la fabricación de automóviles Construcción ligera: Los adhesivos reemplazan los sujetadores mecánicos tradicionales como pernos y tornillos, lo que reduce el peso total del vehículo y mejora la eficiencia del combustible. Seguridad mejorada: Los adhesivos termofusibles ayudan a mejorar el rendimiento en caso de colisión al proporcionar uniones flexibles y fuertes que distribuyen las fuerzas del impacto de manera más efectiva. Rentabilidad: Al reducir la necesidad de soldaduras y sujetadores metálicos, los fabricantes de automóviles pueden ahorrar en costos de materiales y agilizar los procesos de ensamblaje. El sector de la automoción sigue demandando adhesivos que no sólo unan diferentes materiales sino que también ofrezcan resistencia a temperaturas extremas y condiciones ambientales adversas. Por qué el adhesivo termofusible en polvo cambia las reglas del juego El polvo adhesivo termofusible es particularmente preferido en industrias como la electrónica y la automotriz por su fácil aplicación y su capacidad para proporcionar una unión precisa. Cuando se aplica, el adhesivo se derrite, se adhiere y se solidifica rápidamente, lo que garantiza una fijación firme y segura. Se utiliza tanto en sistemas manuales como automatizados, aportando flexibilidad en la línea de producción. Características clave del polvo adhesivo termofusible Alto rendimiento a bajas temperaturas: Incluso a temperaturas de aplicación más bajas, estos adhesivos mantienen su resistencia y durabilidad, lo que los hace perfectos para componentes sensibles. Versatilidad: Los polvos adhesivos termofusibles pueden unir una amplia gama de materiales, ofreciendo una solución única para diversas necesidades de producción. Respetuoso del medio ambiente: Muchas formulaciones termofusibles están elaboradas con ingredientes biodegradables, lo que reduce su impacto ambiental. Conclusión La integración de adhesivos industriales, específicamente Polvo adhesivo termofusible , en electrónica y fabricación de automóviles, ha revolucionado la forma en que se diseñan y ensamblan los productos. Su capacidad para ofrecer vínculos fuertes, duraderos y eficientes es esencial para satisfacer las demandas cada vez mayores de estas industrias de alta tecnología. A medida que los procesos de fabricación sigan evolucionando, también lo hará la necesidad de adhesivos de alta calidad que ayuden a crear productos más seguros, más eficientes y respetuosos con el medio ambiente.

Nov 28,2025 Noticias de la industriaVer más -

Adhesivos Desempeñan un papel vital en diversas industrias, desde la fabricación hasta el embalaje. Cuando se trata de materiales de unión, dos tipos populares de adhesivos son los termoplásticos y los termoestables. Ambos tienen características únicas que los hacen adecuados para aplicaciones específicas. ¿Qué son los adhesivos termoplásticos? Los adhesivos termoplásticos son adhesivos que se vuelven suaves y flexibles cuando se calientan, lo que les permite adherirse a las superficies. Una vez enfriados, estos adhesivos se endurecen y forman una unión fuerte. Uno de los beneficios clave de los adhesivos termoplásticos, como Polvo adhesivo termofusible , es su capacidad para volver a fundirse y reutilizarse. Esto los hace muy versátiles en aplicaciones que requieren unión y flexibilidad repetidas. Características de los adhesivos termoplásticos Refundible: Se puede calentar y reutilizar varias veces. Configuración rápida: Se adhiere rápidamente cuando se enfría. Versátil: Adecuado para una variedad de superficies, incluidos plásticos, metales y papel. Respetuoso con el medio ambiente: A menudo tienen bajas emisiones de COV, lo que los hace más seguros de usar en entornos de producción. ¿Qué son los adhesivos termoestables? A diferencia de los termoplásticos, los adhesivos termoestables se endurecen permanentemente una vez curados o fraguados. No se ablandan cuando se calientan y son ideales para aplicaciones de alta temperatura donde el adhesivo necesita mantener su resistencia. Estos adhesivos se utilizan a menudo en entornos más exigentes donde la resistencia química y la durabilidad son fundamentales. Características de los adhesivos termoestables Vínculo permanente: Una vez fraguados, no se pueden volver a fundir. Alta resistencia: Excelente resistencia al calor y a los productos químicos, lo que los hace ideales para condiciones adversas. Largos tiempos de curación: Requieren más tiempo para fraguar y curar en comparación con los termoplásticos. Menos flexible: Una vez endurecidos, pueden volverse quebradizos y menos adaptables al movimiento o las fluctuaciones de temperatura. Diferencias clave entre adhesivos termoplásticos y termoestables Si bien tanto los adhesivos termoplásticos como los termoestables tienen sus ventajas, la elección entre los dos depende en gran medida de la aplicación y los requisitos específicos del proyecto. A continuación se detallan las diferencias clave: 1. Flexibilidad Adhesivos termoplásticos como Polvo adhesivo termofusible permanecen flexibles después de la unión, lo que los hace ideales para aplicaciones que requieren cierto movimiento o flexibilidad. Por otro lado, los adhesivos termoestables se vuelven rígidos una vez curados, proporcionando una unión más permanente. 2. Reutilizabilidad Los adhesivos termoplásticos se pueden volver a fundir y reutilizar, lo que los hace rentables para algunas aplicaciones. Los adhesivos termoestables, sin embargo, forman una unión permanente y no se pueden volver a fundir una vez fraguados. 3. Resistencia y durabilidad Los adhesivos termoestables generalmente ofrecen resistencia y durabilidad superiores en entornos químicos hostiles y de alta temperatura. Son ideales para industrias como la automotriz y la aeroespacial, donde se necesitan uniones duraderas. Los adhesivos termoplásticos, si bien son fuertes, es posible que no resistan tan bien en condiciones extremas. 4. Tiempo de curado Los adhesivos termoplásticos se fijan rápidamente al enfriarse, lo que los hace ideales para entornos de producción de ritmo rápido. Sin embargo, los adhesivos termoestables requieren un tiempo de curado más prolongado, lo que puede afectar la velocidad de producción. Aplicaciones de adhesivos termoplásticos y termoestables Tanto los adhesivos termoplásticos como los termoestables tienen aplicaciones específicas en diversas industrias. A continuación se muestran algunos usos comunes: Adhesivos termoplásticos Embalaje: Comúnmente utilizado en industrias de embalaje para unir cartón, papel y plásticos. Automotriz: Ideal para componentes no estructurales que requieren unión flexible. Electrónica: Se utilizan para ensamblar componentes electrónicos, ya que ofrecen una unión rápida y baja toxicidad. Adhesivos termoestables Aeroespacial: Se utiliza en entornos de alto rendimiento que exigen alta resistencia química y al calor. Construcción: Se aplica en situaciones donde la durabilidad a largo plazo es esencial, como pisos y materiales de construcción. Marina: A menudo se utiliza para unir materiales en embarcaciones y otras embarcaciones debido a su resistencia al agua y a los productos químicos. Conclusión Tanto los adhesivos termoplásticos como los termoestables ofrecen ventajas únicas según la aplicación. Si necesita flexibilidad, fraguado rápido y reutilización, los adhesivos termoplásticos como Polvo adhesivo termofusible son una gran elección. Para aplicaciones más exigentes que requieren uniones permanentes y alta durabilidad, los adhesivos termoestables suelen ser la mejor opción. Comprender estas diferencias clave puede ayudarle a seleccionar el adhesivo adecuado para sus necesidades, garantizando un rendimiento óptimo y una rentabilidad.

Nov 21,2025 Noticias de la industriaVer más -

Cuyo se trata de unión y laminación industrial, elegir el adhesivo adecuado puede afectar significativamente la calidad, la eficiencia y el costo del producto. Los dos tipos más comunes--- adhesivos termofusibles y adhesivos líquidos ---cada uno tiene distintas ventajas dependiendo de sus necesidades de producción. Comprensión de los conceptos básicos: adhesivos termofusibles versus adhesivos líquidos ¿Qué son los adhesivos termofusibles? Adhesivos termofusibles Son materiales termoplásticos que se vuelven líquidos cuyo se calientan y se solidifican al enfriarse. Este rápido proceso de fraguado los hace ideales para la fabricación de alta velocidad. Se suministran comúnmente como Polvo adhesivo termofusible o Web adhesiva termofusible , dependiendo del método de aplicación y tipo de sustrato. ¿Qué son los adhesivos líquidos? Adhesivos líquidos Son pegamentos a base de solvente o agua que curan po evaporación, reacción química o calor. A menudo se utilizan cuando se requieren uniones fuertes, flexibles y duraderas, como en aplicaciones automotrices, de madera o de embalaje. Ventajas de los adhesivos termofusibles 1. Procesamiento rápido y alta eficiencia Los adhesivos termofusibles se endurecen casi instantáneamente al enfriarse, lo que los hace perfectos para líneas de producción automatizadas. Polvo adhesivo termofusible y Web adhesiva termofusible Ambos proporcionan una excelente velocidad de unión sin necesidad de tiempo de secado. 2. Respetuoso con el medio ambiente Dado que los termofusibles no contienen disolventes ni agua, no emiten compuestos orgánicos volátiles (COV), lo que ofrece un entorno de producción más limpio y seguro. Esta ventaja ecológica es especialmente importante para las industrias que se esfuerzan por adoptar prácticas de fabricación sostenibles. 3. Excelente rendimiento de vinculación Web adhesiva termofusible Ofrece un recubrimiento uniforme y un control preciso, lo que garantiza una adhesión constante incluso en materiales delicados como textiles, películas y telas no tejidas. Mientras tanto, Polvo adhesivo termofusible se puede esparcir uniformemente para lograr una unión precisa en los procesos de laminación. Cuándo elegir adhesivos líquidos Los adhesivos líquidos siguen siendo una buena opción para aplicaciones que requieren penetración en materiales porosos o cuando se trabaja a temperaturas de procesamiento más bajas. Proporcionan una unión flexible y pueden manejar geometrías complejas. Sin embargo, sus tiempos de curado más largos y sus emisiones de solventes los hacen menos adecuados para operaciones de ritmo rápido o ambientalmente sensibles. Polvo adhesivo termofusible versus banda adhesiva termofusible: aplicaciones clave Polvo adhesivo termofusible Ideal para laminación textil, materiales filtrantes y unión de calzado. Se utiliza en aplicaciones de entretela e impresión por transferencia de calor. Ofrece puntos de fusión ajustables para diferentes sustratos. Web adhesiva termofusible Preferido para interiores de automóviles, unión de prendas y textiles para el hogar. Proporciona un manejo sencillo, un procesamiento limpio y un control preciso. Se puede cortar y aplicar en forma de hoja, simplificando los flujos de trabajo de producción. ¿Qué adhesivo es el adecuado para usted? La elección entre adhesivos termofusibles y líquidos depende de sus necesidades específicas. Si su proceso exige velocidad, seguridad ambiental y fácil automatización, Polvo adhesivo termofusible o Web adhesiva termofusible es la solución superior. Para aplicaciones que necesitan una penetración más profunda o una flexibilidad específica, los adhesivos líquidos aún pueden ser apropiados. Conclusión En la fabricación moderna, la tecnología de fusión en caliente, especialmente Polvo adhesivo termofusible y Web adhesiva termofusible ---ofrece una eficiencia excepcional, una producción limpia y capacidades de unión versátiles. Ya sea para textiles, filtros, embalajes o componentes automotrices, los adhesivos termofusibles brindan una opción confiable y sustentable para una amplia gama de aplicaciones industriales.

Nov 14,2025 Noticias de la industriaVer más -

Los adhesivos termofusibles (HMA) han ganado una importancia significativa en diversas industrias y ofrecen una solución sólida para unir materiales en procesos de fabricación. A diferencia de los adhesivos tradicionales que dependen de solventes, los adhesivos termofusibles son materiales termoplásticos que se derriten cuando se calientan y se solidifican al enfriarse. Las propiedades únicas de los HMA los convierten en una opción popular en una amplia gama de aplicaciones de fabricación, desde el ensamblaje de automóviles hasta el embalaje. A continuación, exploramos las ventajas de utilizar adhesivos termofusibles en la fabricación y cómo pueden mejorar la eficiencia operativa y la calidad del producto. Ventajas clave de los adhesivos termofusibles en la fabricación 1. Tiempo de fraguado rápido Uno de los beneficios más importantes del uso de adhesivos termofusibles es su rápido tiempo de fraguado. A medida que los HMA se enfrían y solidifican rápidamente después de su aplicación, permiten a los fabricantes acelerar los ciclos de producción y mejorar el rendimiento. Esta característica es particularmente beneficiosa en industrias donde los procesos urgentes son cruciales, como las líneas de embalaje y montaje. 2. Versatilidad y amplio rango de aplicaciones Los adhesivos termofusibles son muy versátiles y se pueden utilizar en una amplia variedad de sustratos, incluidos madera, metal, plástico, papel y tela. Esto los hace adecuados para un amplio espectro de aplicaciones de fabricación, desde el ensamblaje de bienes de consumo hasta el embalaje y la construcción. Además, los HMA pueden unir materiales diferentes, ofreciendo flexibilidad en el diseño y desarrollo de productos. 3. Durabilidad mejorada Los adhesivos termofusibles son conocidos por su excelente fuerza de unión y resistencia a factores ambientales como la humedad, el calor y el frío. Esta durabilidad garantiza que los productos permanezcan intactos incluso en condiciones difíciles. Por ejemplo, los fabricantes de automóviles confían en los HMA para unir componentes sujetos a temperaturas y vibraciones extremas, garantizando un rendimiento duradero. 4. Respetuoso con el medio ambiente A diferencia de los adhesivos a base de solventes, los adhesivos termofusibles contienen poco o ningún compuesto orgánico volátil (COV), lo que los convierte en una opción más respetuosa con el medio ambiente. La ausencia de disolventes también reduce la necesidad de sistemas de ventilación en el lugar de trabajo, lo que genera condiciones de trabajo más saludables. Además, muchos HMA están fabricados con materiales renovables, lo que contribuye aún más a su perfil ecológico. Beneficios específicos de los adhesivos termofusibles en diferentes industrias 1. Industria del embalaje En la industria del embalaje, los adhesivos termofusibles se utilizan ampliamente para sellar cajas de cartón, aplicar etiquetas y sellar cajas. Su rápido tiempo de fraguado y su fuerte fuerza de unión los hacen ideales para líneas de envasado de alta velocidad. Además, los HMA proporcionan excelentes propiedades adhesivas en diversos materiales de embalaje, como cartón corrugado y películas plásticas, lo que garantiza un embalaje seguro y reduce el riesgo de daños al producto durante el transporte. 2. Industria automotriz En la fabricación de automóviles, los adhesivos termofusibles desempeñan un papel crucial en la unión de piezas interiores, aislamiento acústico y componentes de molduras. Su capacidad para unir rápidamente y mantener las piezas en su lugar de forma segura mientras se procesan es esencial para mejorar la eficiencia de la línea de montaje. Los adhesivos termofusibles también ofrecen un sólido rendimiento en condiciones de temperatura variables, lo que los hace adecuados para aplicaciones automotrices que requieren estabilidad tanto a altas como a bajas temperaturas. 3. Industria textil En la fabricación textil, los adhesivos termofusibles se utilizan habitualmente para aplicaciones como unión de tejidos y fabricación de prendas de vestir. Estos adhesivos ofrecen una excelente adherencia sin necesidad de coser ni coser, lo que los hace ideales para producir prendas ligeras y duraderas. Además, los adhesivos termofusibles proporcionan una alternativa más limpia a los métodos de unión tradicionales, reduciendo el riesgo de distorsión de la tela y mejorando la calidad estética general del producto final. 4. Industria electrónica En la industria electrónica, los adhesivos termofusibles se utilizan en el ensamblaje de diversos componentes, como sensores, pantallas y cables. La precisión y el rápido tiempo de fraguado de los HMA garantizan que las piezas electrónicas delicadas se unan de forma segura sin causar daños térmicos. Además, su capacidad para resistir el calor y las vibraciones los hace ideales para aplicaciones donde la estabilidad y durabilidad a largo plazo son fundamentales. Rentabilidad y eficiencia operativa 1. Menores costos de procesamiento Adhesivos termofusibles puede ayudar a reducir los costos de producción al eliminar la necesidad de procesos adicionales de secado o curado, que a menudo son requeridos por otros sistemas adhesivos. Dado que los HMA se endurecen rápidamente, los fabricantes pueden reducir el consumo de energía y ahorrar en costos generales asociados con tiempos de curado prolongados. Además, su facilidad de aplicación y su mínimo desperdicio contribuyen aún más al ahorro de costes en el proceso de producción. 2. Compatible con la automatización Los HMA son altamente compatibles con los procesos de fabricación automatizados. Los sistemas de dosificación automatizados pueden aplicar el adhesivo con precisión, reduciendo el riesgo de desperdicio excesivo y mejorando la eficiencia de la operación. Esta capacidad es particularmente valiosa en entornos de fabricación de gran volumen donde la precisión y la consistencia son fundamentales para mantener la calidad del producto. Los adhesivos termofusibles se han establecido como una herramienta vital en la fabricación moderna, ofreciendo una variedad de ventajas, desde una mayor fuerza de unión hasta beneficios ambientales. Su versatilidad, tiempo de fraguado rápido y rentabilidad los convierten en una opción ideal en múltiples industrias, incluidas las de embalaje, automoción, textil y electrónica. Al incorporar adhesivos termofusibles en sus procesos, los fabricantes pueden optimizar la producción, reducir los residuos y ofrecer productos de alta calidad que satisfagan las demandas del competitivo mercado actual.

Nov 07,2025 Noticias de la industriaVer más -

La aplicación por pulverización de adhesivo termofusible en polvo es una técnica ampliamente utilizada en diversas industrias como la de embalaje, automotriz y textil debido a su alta eficiencia y fuerza de unión. Sin embargo, a pesar de sus numerosas ventajas, se enfrentan varios desafíos durante su aplicación. Comprender estos obstáculos y encontrar soluciones efectivas puede mejorar significativamente tanto la calidad como la rentabilidad del proceso. Desafíos clave en la pulverización de adhesivo termofusible en polvo 1. Calidad de adhesión inconsistente Uno de los desafíos más comunes al pulverizar adhesivo termofusible en polvo es la calidad inconsistente de la adhesión. Factores como las fluctuaciones de temperatura, la consistencia inadecuada del polvo y la presión de pulverización inexacta pueden provocar una unión desigual, lo que compromete la resistencia y confiabilidad del producto final. 2. Obstrucción de las boquillas pulverizadoras Otro problema importante es la obstrucción del equipo de pulverización, especialmente de las boquillas. Ocasionalmente, el polvo adhesivo termofusible puede congelarse dentro de la boquilla o del equipo debido a ajustes de temperatura inadecuados o a la absorción de humedad, lo que provoca una reducción en la precisión y consistencia de la pulverización. 3. Condiciones ambientales El entorno circundante juega un papel fundamental en el proceso de pulverización. La humedad, el polvo y los cambios de temperatura pueden afectar negativamente el rendimiento del adhesivo termofusible en polvo. Por ejemplo, la humedad excesiva puede hacer que el polvo se aglomere, lo que provocará una aplicación inconsistente y una mala calidad de adhesión. 4. Problemas de fluidez del polvo La fluidez del polvo es esencial para una pulverización uniforme y suave. El polvo adhesivo termofusible, si no se formula o almacena correctamente, puede experimentar problemas de fluidez. Esto puede provocar que el polvo se obstruya durante la pulverización, lo que provocará una aplicación desigual o un desperdicio de material adhesivo. Superar estos desafíos 1. Garantizar un control de temperatura constante Para abordar los problemas relacionados con la calidad de la adhesión, es vital mantener condiciones de temperatura estables durante todo el proceso de pulverización. Se debe utilizar el equipo de calefacción adecuado para garantizar que el polvo adhesivo termofusible se mantenga a la temperatura adecuada para una fusión y aplicación óptimas. Monitorear y ajustar las variaciones de temperatura reducirá el riesgo de inconsistencias en la adhesión. 2. Limpieza y mantenimiento periódicos del equipo La obstrucción de las boquillas de aspersión se puede evitar estableciendo un programa de mantenimiento regular. Esto incluye la limpieza frecuente de las boquillas, las pistolas pulverizadoras y cualquier otro componente que entre en contacto directo con el polvo adhesivo. El uso de componentes de alta calidad y fáciles de limpiar también minimizará el riesgo de acumulación. Además, utilizar un almacenamiento con humedad controlada para el polvo adhesivo ayudará a mantener su calidad y fluidez. 3. Control de los factores ambientales Las condiciones ambientales se pueden gestionar controlando los niveles de temperatura y humedad del espacio de trabajo. El uso de deshumidificadores en áreas propensas a un alto nivel de humedad puede evitar que el adhesivo en polvo se aglomere, lo que garantiza un proceso de pulverización sin problemas. Además, es fundamental trabajar en un ambiente limpio para evitar la contaminación, que podría afectar la calidad del rociado. 4. Optimización de la fluidez del polvo Para evitar problemas de fluidez del polvo, se deben optimizar las condiciones de almacenamiento del polvo adhesivo termofusible. El polvo debe almacenarse en recipientes herméticos en un ambiente fresco y seco para evitar la absorción de humedad. Además, el uso de polvo con distribución optimizada del tamaño de partículas puede mejorar la fluidez y garantizar una pulverización uniforme. La aplicación de Polvo adhesivo termofusible Ofrece importantes ventajas en términos de eficiencia y fuerza de unión. Sin embargo, superar los desafíos comunes de la calidad de adhesión inconsistente, la obstrucción de las boquillas, las condiciones ambientales y la fluidez del polvo es crucial para garantizar el uso exitoso de esta técnica. Al mantener un control constante de la temperatura, el mantenimiento regular, los ajustes ambientales y la optimización de las condiciones de almacenamiento, estos desafíos se pueden gestionar de manera efectiva, lo que lleva a un mejor rendimiento y resultados de mayor calidad en la aplicación por pulverización del adhesivo termofusible en polvo.

Oct 31,2025 Noticias de la industriaVer más -